Одной из основных составляющих частей гранулятора является матрица, через которую продавливается сырье и получаются готовые гранулы. В настоящее время различные производители выпускают на рынок около четырехсот различных типов матриц для гранулятора.

При этом матрица пресс гранулятора – расходный материал, также как и пресс-вальцы. Разнообразие типоразмеров объясняется тем, что таких приборов на рынке и в эксплуатации имеется большое количество – выбор позволяет подобрать нужную конфигурацию под конкретный гранулятор.

Введение

На самом деле в изготовлении данного инструмента сложного ничего нет, тут действует правило — глаза боятся, а руки делают! Почему сегодня многие переходят на изготовление матриц собственными силами? Все дело в очень дорогом евро и долларе. Чем они дороже, тем все более невыгодно становится ее покупать из за рубежа. Да импортозамещение никто пока не отменлял!

К примеру, стоимость обычной плоской матрицы на гранулятор с производительностью 1,5 — 2 тонны в час может обойтись в среднем в 250 тысяч рублей. Если же изготавливать ее самому или к примеру отдать чертежи в ближайший цех по металлообработке, то стоимость такого изделия будет 50 — 100 тыс. рублей. Кроме преимущества цены, вы получите еще плюсы в виде быстрого производства (не нужно ждать когда дойдут до них деньги, снижается срок доставки) и возможности контроля процесса изготовления.

Иначе говоря повышается оперативность изготовления, что очень важно в условиях современного рынка и конкуренции.

Понятие собственными силами или в домашних условиях, это как вы уже поняли образное выражение. Под ним я понимаю что можно сделать инструмент на своем собственном производстве или на производстве в своем регионе.

Почему с нами выгодно работать

Мы предлагаем исключительно сертифицированный товар отличного качества, что подтверждают отзывы клиентов со всей РФ. Являемся официальным дилером завода-изготовителя, поэтому предлагается матрица для гранулятора по цене, вполне доступной даже для начинающих фермеров и предпринимателей, частных лиц. Доставка осуществляется в любой город России при задействовании почтовых служб. Покупка будет отправлена клиенту на протяжении одного рабочего дня с момента подтверждения заявки. Возможен самовывоз.

У нас можно приобрести оборудование для гранулирования различных продуктов, а также оригинальные запчасти для него. Товары предоставлены лучшими европейскими производителями. На всю продукцию выдается гарантия, которая заполняется в момент формирования посылки.

Получить консультацию, уточнить, сколько будет стоить матрица для пресс-гранулятора, оформить заказ можно по телефону. Запрос можно отправить по электронной почте. Обращайтесь!

Почему для каждой породы древесины нужны разные параметры оборудования?

Каждая порода древесины имеет свою плотность и чтобы было качественное прессование, нужно подбирать под каждый тип сырья свой инструмент. Давайте рассмотрим на примере сосны, как нужно подбирать инструмент.

Сосна имеет небольшую плотность, поэтому по сравнению с другими более плотными породами как береза или лиственица, длина фильеры тут будет не большая. Можно к примеру ориентироваться на 5 см. Это уже практическое значение, то есть уже подобранное.

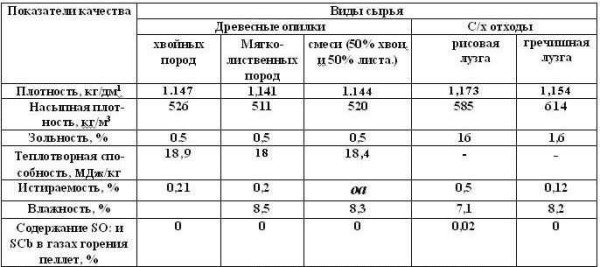

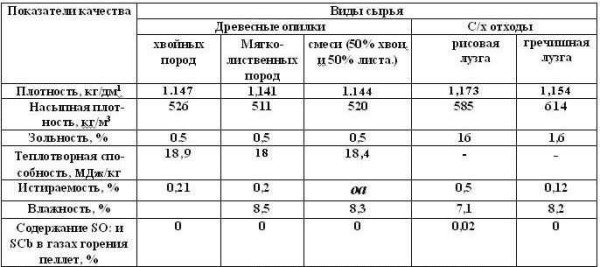

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

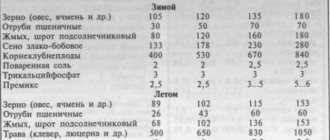

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м 3 , количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Подбираем параметры

Прежде чем подбирать матрицу и заказывать диаметр фильеры, нужно помнить о следующем:

- Более правильная толщина инструмента не только увеличит производительность, но и будет стоить меньше средств;

- Чем длиньше фильера, тем скорее всего вам дороже обойдется изготавливаемый инструмент, а производительность будет ниже;

- Расстояние между фильерами влияет на производительность и долговечность нашего инструмента. При длительной эксплуатации, диаметры фильеры увеличиваются, а расстояния стенок уменьшаются, подробнее в этой статье. В итоге, в определенный момент стенки начинают выкрашиваться и нужно менять инструмент.

Чтобы подобрать параметры в домашних условиях, я бы ориентировался на следующее:

- Диаметр фильеры или по другому диаметр отверстия. Можно выделить следующие 6 мм, 8 мм, 10 мм. Чем больше диаметр отверстий, тем толще нужно делать матрицу;

- Порода сырья. Чем меньше плотность древесины, тем также нужно толще делать матрицу.

Подборка оптимальной толщины нашего инструмента, дело не простое, тут нужно эксперементировать. Производители оборудования дают к примеру свои рекомендации, можно на первом этапе работы придерживаться их, но в будущем при изготовлении инструмента собственными силами, можно поэксперементировать и подобрать свое значение.

Почему не всегда сходятся рекомендации производителей и оптимальные размеры:

- Одна и таже порода древесины может иметь разную плотность из за разных мест произрастания. К примеру сосна выращенная в высоком лесу, скорей всего будет иметь меньшую плотность чем сосна произросшая на открытом поле;

- Наличие коры и минеральных примесей не всегда учитывается. С данными примесями изменяется плотность материала и соответственно толщина будет уже другая.

Итак, мы разобрались что основные параметры это толщина, диаметр фильеры и расстояние между ними. Теперь переходим к изготовлению.

Матрицы для грануляторов

Завершающая стадия производства рыбных, травяных и минеральных комбикормов – пропускание сырья через специальное оборудование, оснащенное матрицей с отверстиями. В результате образуются гранулы, которые удобно скармливать животным. Гранулированный комбикорм лучше сохраняет питательные вещества и каротин во время хранения, хорошо усваивается животными, потребляется в гораздо больших количествах, способствует скорейшему росту и приросту массы рогатого скота, свиней, птицы, рыбы.

Широко используют грануляционное оборудование и на деревообрабатывающих предприятиях для переработки древесных отходов в гранулы, которые в дальнейшем применяются в качестве топлива для печей, твердотопливных котлов, мангалов либо в качестве удобрения, наполнителей для туалета домашних любимцев, подстилки в фермерских хозяйствах.

Также задействуются грануляторы при производстве химических удобрений и торфа.

Гранулированный продукт удобно хранить и транспортировать, он долгое время сохраняет форму и свойства – оболочка, которая образуется на гранулах, защищает их от воздействия влаги, ультрафиолета, температур. Гранулы не слеживаются, не налипают на стенки тары или емкости даже при серьезных изменениях уровня влажности и температурного режима в помещении.

Производительность оборудования, плотность и габариты гранул зависят от характеристик матрицы, конфигурации каналов для прессования.

Изготавливаем инструмент для пеллет

Что нам понадобиться:

- Токарный станок или уже готовая болванка под нашу матрицу;

- Заготовка для матрицы из сталь 45;

- Сверлильный станок;

- Сверло диаметром под фильеру;

На токарно станке обрабатываем болванку с нужным нам внутренним и внешним диаметром. Задаем толщину заготовки.

Далее на компьютере чертим нашу заготовку с отверстиями и распечатываем на принтере в масштабе 1:1.

После этого клеим чертеж на на нашу заготовку, накерняем отверстия и сверлим.

После операции сверления, фильеры должны быть обязательно отзенкованы, чтобы не забивались отверстия.

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

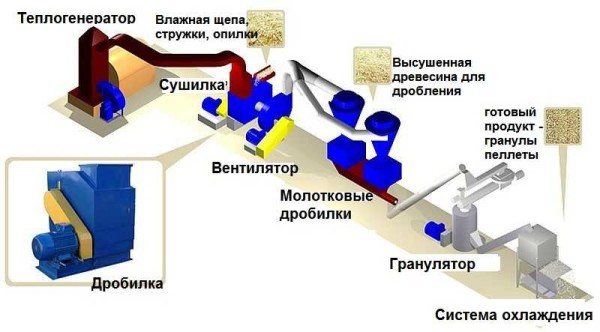

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см 3 . Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Мои услуги

Вся информация в данной статья взята из моей новой книге. Получить ее можно обратившись в «ПОДДЕРЖКУ».

Кроме этого имеется возможность финансирования из за рубежа ваших проектов по пеллетам и биомассам. По подбору оборудования и консультациям, заказу матрицы и других комплектующих, вы можете узнать обратившись в «ПОДДЕРЖКУ».

Ко мне все больше людей обращается за советом, за подбором оборудования, пока что я никому не отказывал. Нахожу как б/у так и новое дешевое оборудование, кроме этого технология работы будущего вашего оборудования будет на высшем уровне!

Преимущества матриц «Graf»

Элементы выполнены из вакуумно-закаленной легированной стали X46Cr13, обладают следующими достоинствами:

- стойкость к коррозии, механическим нагрузкам, агрессивным и абразивным веществам;

- материал не содержит и не образует вредных веществ, не взаимодействует с сырьем;

- гладкость отшлифованной внутренней поверхности каналов исключает забивание отверстий сырьем, обеспечивает высокую производительность, которая сохраняется на все время срока службы матрицы;

- точность габаритов матрицы и отверстий;

- быстрый запуск, что снижает себестоимость гранул;

- высокий рабочий ресурс, устойчивость к износу.

Комментарии

- ILYOS:

06.07.2014 в 12:22привет.мне нужно чертеж матрицы китайский гранулятора ZLSP-400. двигатель 30кв.редуктор 76/минут.сырье рисовая шелуха(дробленная1.5мм) .диаметр матрицы 350мм.толщина 38мм.длина канала тоже 38мм.диаметр канала 6мм( с этой матрицой пеллет не образуется-крошится)

- Владимир:

02.04.2015 в 22:53

Сколько будет стоить сама голова на 150 с шкивом ??

- admin:

30.04.2015 в 09:23

В одном месте видел голову на 150 за 4800 грн — актуальность 29.04.2015

- Сергей Ч:

03.02.2016 в 10:34

Сколько стоит сама голова на 150 с шкивом????

- Алексей:

12.02.2016 в 13:57

Здравствуйте. Сколько стоит такой гранулятор? Спасибо

- Марина:

17.02.2016 в 22:09

Могу сделать чертеж матрицы гранулятора под любой размер какой вы хотите за небольшое вознаграждение. Обращайтесь. (Координаты Марины можно узнать у администратора сайта)

- гена:

01.03.2016 в 20:12

какой зазор между матрицей и гантелей

- admin:

01.03.2016 в 22:11

Зазора там не должно быть в принципе. Очевидно, что появление зазора и есть следствие износа гранулятора и его нужно ремонтировать.

- Юрий М:

01.03.2016 в 23:15

Здравствуйте, подскажите обязательно ли измельчать массу?

- admin:

02.03.2016 в 13:37

Конечно, если вы не собираетесь гранулировать ветки деревьев, массу можно и не измельчать, гранулятор справится со своей задачей. Вопрос: какой ценой. А цена этому будет — радикально большие затраты электроэнергии и повышенный износ самого гранулятора. Поэтому, рациональнее будет измельчить сырье, в первую очередь с точки зрения экономии. Но ко всему этому есть и другой немаловажный аспект — качество полученного продукта. Лучший вариант, когда гранулы сбалансированы по составу, а это возможно только при хорошем измельчении и смешивании различных ингредиентов (в случае корма для животных)

- Дмитрий:

02.09.2016 в 10:05

Доброго времени суток! Изготавливаете ли Вы грануляторы по заказу и в какую цену обойдется основная часть гранулятора (матрица, ролики и корпус)?

- Аноним:

20.10.2016 в 22:02

Почему никто не говорит как изготовить матрицу и ролики???

- Константин:

25.01.2017 в 15:00

Хотелось найти единомышленников в сфере гранулирования и может быть создать собственные разработки а про тех здесь много пишите

- Виктор:

04.04.2017 в 10:31

Конечно, можно такое или похожее устройство купить. Но в каждом хозяйстве есть необходимые детали для того, чтобы сделать гранулятор самому. экономика должна быть экономной. В любом случае, вместо того, чтобы выбрасывать отходы, лучше их переработать. Даже если это обычное домашнее хозяйство, в котором есть отопление на пиролизном котле.И тепло будет в доме, и мусора меньше, да и материала для производства гранул предостаточно.