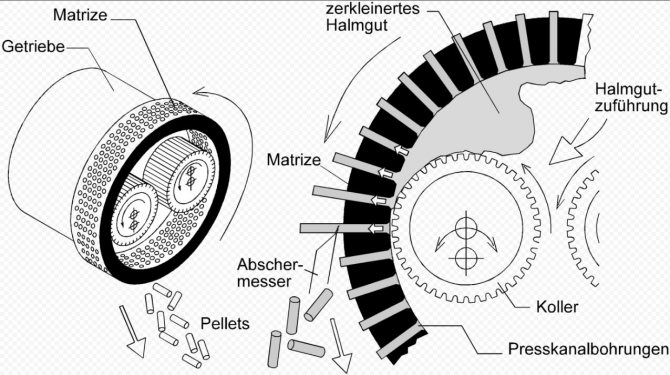

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы. При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Способы сбыта

Покупателями станут животноводческие хозяйства и фермы. В розницу этот продукт почти не продаётся: коровы и лошади съедают до 4 килограммов в день, поэтому экономический смысл есть только в крупных поставках.

Наиболее удобный способ сбыта — заключить договор на оптовые поставки. Для этого необходимо найти потенциальных клиентов и отправить им коммерческие предложения. Можно работать как на свой регион, так и на другие. Преимущество травяной муки в удобстве транспортировки, поэтому доставка продукта даже на большие расстояния никак не скажется на его качестве.

Чтобы повысить конкурентоспособность и привлечь больше заказчиков, создайте сайт или собственный интернет-магазин. Возможность получить полную информацию о товаре онлайн, а также сделать заказ нужного количества килограммов привлечёт много покупателей. Однако в разработку полноценного магазина придётся вложить 20-25 тысяч рублей.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным. Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Травяная мука., Искусственная сушка свежескошенной травы, Травяную муку, Травяная мука

Высушенную неразмолотую траву называют травяной резкой. Из травяной резки путем прессования получают травяные брикеты. Травяную резку и брикеты в основном используют для кормления крупного рогатого скота и овец.

Технология искусственной сушки трав и получения травяной муки зародилась в начале 1920-х гг. в США и там же в 1927 г. было налажено серийное производство пневмобарабанных сушильных агрегатов «Хироу» для сушки зеленых кормов. Вскоре производство травяной муки было начато в Англии, а затем и в других западноевропейских странах. В России производство травяной муки и гранул из нее было налажено в 1960-х гг. Но в 1990-ё гг. серийный выпуск сушильных агрегатов для производства травяной муки был прекращен.

В настоящее время производство травяной муки в нашей стране начинает налаживаться. В первую очередь сушильные агрегаты начали вновь функционировать в комбикормовом производстве птицефабрик. Надо отметить, что производство травяной муки экономически целесообразно и возможно только в крупных специализированных хозяйствах, располагающих значительными площадями многолетних трав и кормовых культур на орошаемых землях, гарантирующих получение необходимого количества зеленой массы даже при неблагоприятных погодных условиях.

Для производства травяной муки требуется довольно сложный комплекс технологического оборудования и машин, включающий большой набор кормоуборочной техники, транспортных средств, сушильные агрегаты ё оборудованием для гранулирования, прессования и т.д.

Свежескошенные травы сушат в специализированных цехах, в которых размещены сушильные агрегаты. Для ритмичной и налаженной работы этих цехов обязательным условием является рациональная организация сырьевой база при скашивании и заготовке зеленой массы.

Основу зеленого конвейера в любом хозяйстве должны составлять многолетние травы. При

правильном их подборе, достаточном внесении удобрений и рациональных режимах скашивания можно обеспечить регулярное поступление зеленой массы высокого качества в течение лета.

При расчете суточной потребности сушильного агрегата в зеленой массе, идущей на сушку, необходимо иметь в виду, что в зависимости от вида трав и их влажности на приготовление 1 т травяной муки требуется 2,7…5 т зеленой массы.

При уборке зеленой массы применяют два варианта скашивания трав для приготовления травяной муки: без провяливания и с провяливанием скошенных трав (рис. 85).

Первый вариант применяют наиболее широко. Основным его достоинством является то, что скашивание, измельчение и погрузка травы в совмещаются в едином технологическом процессе , за счет чего обеспечиваются поточность работ и возможность их выполнения даже в неблагоприятную погоду, а самое главное — в готовом корме сохраняются высокие — качества свежескошенной травы.

Уборку трав с предварительным провяливанием применяют реже, но она способствует эффективной работе сушильных агрегатов. Снижение начальной влажности уменьшает расход топлива, идущего на приготовление 1 кг травяной муки, с 0,8 до 0,12 кг. Поэтому целесообразно провяливать траву в полевых условиях до 60… 65 %. Однако необходимо строго соблюдать меры по сохранению ее качества. Делать это можно лишь в и непродолжительное время, иначе потери питательных веществ и каротина могут быть такими большими, что производство травяной муки из провяленной зеленой массы окажется нерациональным.

Для приготовления, гранулирования и хранения травяной муки широко используют поточные технологические линии (рис. 86, а). В этих линиях агрегаты для приготовления травяной муки работа ют в комплекте с грануляторами и герметичными металлическими емкостями, в которые собирают и хранят готовую продукцию.

Технологическая схема сушильного агрегата для приготовления травяной муки показана на рис. 86, 6. Измельченная трава подается транспортером 10 в сушильный барабан 6, где смешивается с потоком топочных газов и воздуха. Здесь измельченная трава отдаёт влагу теплоносителю и поступает в циклон 4, где отделяется от теплоносителя. Через шлюзовой затвор 3 трава попадает в дробилку 2 и в виде муки направляется в следующий циклон 1, где отделяется от воздуха и затем поступает на хранение.

Для лучшего режима сушки зеленой массы барабаны сушилок делают вращающимися, что обеспечивает перемешивание продукта.

Гранулирование травяной муки является завершающей операцией производства. В гранулированном виде она имеет ряд преимуществ перед рассыпной.

Для гранулирования травяной муки применяют гранулятор. Гранулирование осуществляется следующим образом: травяная мука подается дозатором в смеситель, в котором увлажняется до 14… 17 % водой и интенсивно перемешивается. Затем мука поступает в пресс, где происходит гранулирование. Из пресса гранулы самотеком поступают в норию, которая подает их в охладительную колонку. В этой колонке гранулы продуваются воздушным потоком, создаваемым циклоном-охладителем. При этом снижаются температура и влажность гранул, а также повышается их прочность.

Интенсивный рост на сельскохозяйственную продукцию привел к возрастанию потребности в качественных кормах. Прежде всего наблюдается активный спрос на гранулированное сено, корм для телят, коров, свиней, птицы, кроликов.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий. Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Стоимость открытия и рентабельность

Затраты на открытие предприятия по производству травяной муки составят не менее 2 миллионов рублей. Такая внушительная сумма объясняется 2 факторами:

- высокой стоимостью оборудования (для изготовления потребуется 6-7 дорогостоящих аппаратов и станков);

- необходимостью арендовать участки земли для заготовки сырья.

Предприятие ежедневно будет перерабатывать 8-10 тонн сырья. По крайней мере, мощность оборудования будет давать такую возможность. Выход готовой травяной муки равен 20%, то есть за день реально произвести 2 тонны готового продукта.

Предположим, предприятие работает 7 дней в неделю в 2 смены и изготавливает за сезон (2 месяца) 120 тонн готового продукта. Килограмм стоит в среднем 19 рублей, то есть выручка составит 2 280 000 рублей. Неплохой результат для двух месяцев, однако, бизнес ограничен сезоном и необходимо посчитать издержки.

Рентабельность производства травяной муки составляет не более 10%. Расходы на открытие получится окупить только через 2-3 сезона, поэтому рекомендуется объединять бизнес с другими направлениями деятельности.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Реально ли делать ВТМ самому?

На фермерских форумах можно встретить советы по домашнему приготовлению ВТМ перемалыванием травы или люцерны. Однако такая буквальная трактовка понятия «травяная мука» не имеет ничего общего с промышленным производством, отмечает коммерческий директор «Доза-Гран» Павел Кунин.

– В числе этапов производства витаминно-травяной муки – покос травы или люцерны, сушка, измельчение, гранулирование, охлаждение и упаковка. Даже при малых объёмах производства ВСМ нужна производственная линия или хотя бы станок, который производит гранулы. Кустарным способом сделать их нельзя.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Изготовление травяных гранул в домашних условиях

В основной дневной рацион питания многих сельскохозяйственных животных входит трава. Данный корм обладает большим количеством витаминов и полезных веществ, которые необходимы для нормального роста животного. Но свежая трава не доступна нам круглый год. Многие фермеры запасаются сеном, но это очень трудоемким процесс. К тому же для хранения сена необходимо хорошо проветриваемое и довольно большое помещение. В наше время вместо сена используют травяные гранулы. Которые в отличие от сена сохраняют больше витаминов, а так же не портятся во время хранения. Да и места для хранения данных гранул нужно намного меньше.

ГОСТ продукта

Каких-то четких требований к форме или размеру готового продукта нет, ведь даже принятый в России ГОСТ Р 51899-2002 Комбикорма гранулированные. Общие технические условия описывает лишь общие параметры, такие как:

- влажность (12–14,5%);

- диаметр (2,5–15 мм, зависит от назначения);

- максимальную длину (не больше двух диаметров);

- крошимость (5–22%, зависит от назначения).

Тем не менее, по индивидуальному заказу может быть изготовлена продукция, характеристики которой отличаются от указанных выше.